Efficacité énergétique

Efficacité énergétiqueCas Pratiques

Analyse des coûts des alternatives au gaz naturel dans les industries alimentaires, chimiques et du verre

Résumé

Climact a identifié les points chauds de la consommation de gaz naturel dans l'industrie européenne.

Les secteurs de la chimie et de l'agroalimentaire sont les principaux consommateurs de gaz naturel dans l'industrie européenne, avec 52% de sa consommation. Les principales alternatives au gaz naturel pour les secteurs chimique et alimentaire sont les pompes à chaleur et les chaudières électriques.

Dans la fabrication du verre, les électrodes peuvent facilement être incorporées dans les lignes de production existantes, ce qui permet d'obtenir un four hybride. Cette suralimentation électrique constitue une solution relativement réalisable pour la réduction du gaz à court terme. Certains acteurs (par exemple AGC) ont déjà commencé à augmenter la part de l'électricité dans leur mix énergétique primaire pour les lignes de production. Ils pourraient bénéficier d'importantes subventions nationales pour leurs investissements en capital.

Vous pouvez lire le rapport sur le site de Climact.

Ouvrir l'article complet

Analyse des coûts des alternatives au gaz naturel dans les industries alimentaires, chimiques et du verre

Le marché européen du gaz naturel est sous tension depuis l'année dernière dans le contexte de la reprise économique post-covension et, dernièrement, de la guerre en Ukraine. Cela a donné lieu à une prise de conscience croissante de la nécessité pour l'Europe de réduire sa dépendance à l'égard des importations de gaz naturel, notamment en provenance de Russie. En effet, les 155 milliards de m3 de gaz naturel importés de Russie représentaient environ 45 % des importations de gaz de l'UE en 2021 et près de 40 % de sa consommation totale de gaz. S'il s'agit d'un défi majeur, cela représente également une opportunité d'accélérer la transition climatique vers un système énergétique plus efficace alimenté par des énergies plus propres.

Dans ce contexte, Climact a été sollicité pour

(i) d'identifier les points chauds de la consommation de gaz naturel dans l'industrie européenne

(ii) Rechercher pour ces points chauds les meilleures alternatives au gaz naturel à court terme, c'est-à-dire celles qui permettent de réduire rapidement et significativement la consommation de gaz naturel, que ce soit par un changement de procédé, par l'efficacité énergétique ou par un changement de combustible.

(iii) Évaluer les coûts et les avantages de ces alternatives.

Les parties (i) et (ii) ont été abordées dans un article précédent, qui identifiait quatre secteurs industriels représentant collectivement les deux tiers de la demande de gaz naturel de l'industrie européenne : le secteur chimique (le gaz naturel en tant que vecteur énergétique et matière première), l'industrie alimentaire et des boissons, le secteur du verre et celui de la céramique. Les meilleures alternatives à court terme au gaz naturel pour ces 4 secteurs et leur potentiel de réduction de la consommation de gaz naturel ont été déterminés et il a été estimé qu'environ un quart de la consommation actuelle pourrait être réduit dans les 5 prochaines années.

La partie (iii) évalue les coûts et les avantages de la meilleure alternative (avec le plus grand potentiel de réduction à court terme de l'utilisation du gaz naturel).

Voici les principales conclusions

Industrie chimique et alimentaire

- Les secteurs de la chimie et de l'alimentation ont été identifiés comme les principaux consommateurs de gaz naturel dans l'industrie de l'UE, responsables de 52% de son utilisation.

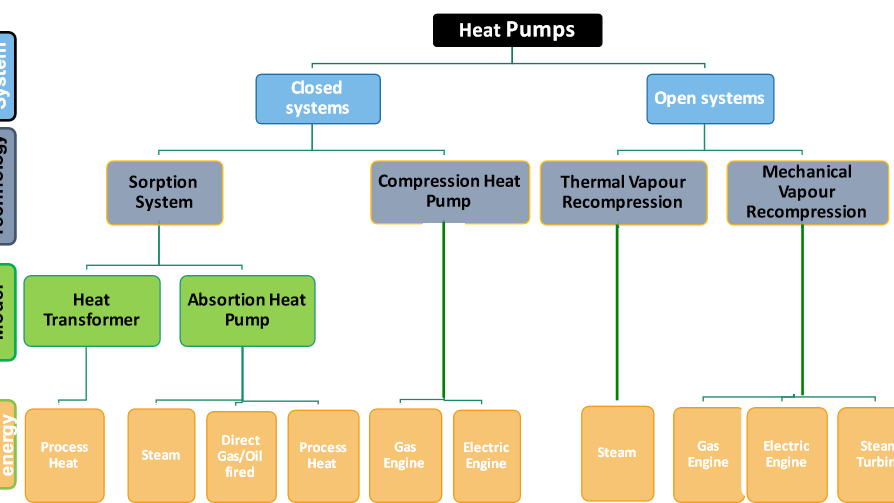

- Les principales alternatives au gaz pour les secteurs chimique et alimentaire sont les pompes à chaleur et les chaudières électriques.

- Les chaudières électriques sont similaires aux chaudières à gaz en termes d'investissements mais ont des coûts d'exploitation plus élevés pour une connexion commune au réseau. La production décentralisée d'électricité (par exemple, la production photovoltaïque) peut potentiellement être un moyen de réduire la facture d'électricité par rapport à l'électricité du réseau.

- Les pompes à chaleur, en particulier celles à haute température, ont des dépenses d'investissement élevées, en partie à cause de la faible pénétration du marché et de la normalisation. En moyenne, une pompe à chaleur à faible température est 3 fois plus chère (8 fois pour une température élevée) qu'une chaudière à gaz.

- Grâce à une meilleure performance énergétique, les pompes à chaleur consomment environ 4 fois moins d'énergie primaire qu'une chaudière pour une même puissance utile. Elle permet des coûts d'exploitation faibles et plus résilients. Ainsi, pour les besoins à faible température, le remplacement des chaudières à gaz par des pompes à chaleur est rentable après quelques années, même si la chaudière à gaz n'a pas encore atteint la fin de sa durée de vie utile.

- Il existe divers mécanismes et subventions (aux niveaux européen et national) pour aider les entreprises à réaliser de tels investissements. Ils peuvent contribuer à rendre ces investissements rentables.

- Dans le scénario le plus pessimiste d'un prix de l'énergie constamment élevé au cours de la décennie, les pompes à chaleur sont comparativement plus intéressantes que les chaudières à gaz en raison de leur moindre consommation d'énergie primaire. Dans un tel scénario, les pompes à chaleur à haute température deviennent même compétitives par rapport aux chaudières à gaz.

- De nombreux projets pilotes de pompes à chaleur à basse température ont déjà démontré leur viabilité économique. Les investissements dans les projets de pompes à chaleur à haute température doivent être revus à la hausse, certains grands acteurs (par exemple BASF) montrent la voie dans cette direction.

Industrie du verre

- Le secteur du verre a été identifié comme l'un des grands consommateurs de gaz naturel dans l'industrie de l'UE, responsable d'environ 7% de sa consommation.

- Les principales alternatives au gaz pour le secteur du verre sont les fours électriques complets et hybrides.

- Dans la fabrication du verre, les électrodes peuvent facilement être incorporées dans les lignes de production existantes, ce qui donne lieu à un four hybride. Ce renforcement électrique constitue une solution relativement applicable pour la réduction du gaz à court terme.

- Les fours entièrement électriques peuvent entraîner une dégradation de la qualité (ce qui n'est pas un problème pour les récipients et les fibres de verre, qui constituent la majeure partie de la production de verre) et consomment beaucoup d'électricité, ce qui nécessite une alimentation électrique fiable.

- Il existe divers mécanismes et subventions (aux niveaux européen et national) qui aident les entreprises à investir et à exploiter ces équipements.

- Comme il n'y a pas de gain significatif en matière d'efficacité énergétique, le chauffage électrique présente des coûts d'exploitation plus élevés que le chauffage au gaz. Néanmoins, pour atteindre leurs objectifs climatiques, certains acteurs (par exemple AGC) ont déjà commencé à augmenter la part de l'électricité dans leur mix énergétique primaire pour les lignes de production. Ils pourraient bénéficier d'importantes subventions nationales pour leurs investissements en capital.

Vous pouvez lire le rapport complet sur climact.com ici