Efficacité énergétique

Efficacité énergétiqueCas Pratiques

45% TCO - Les pompes industrielles se battent pour l'efficacité : partie 3/4

Résumé

La fiabilité pilotée par l'opérateur (ODR) est un facteur clé pour augmenter l'efficacité des pompes industrielles - pour gagner la bataille des 45% du TCO. L'ODR met l'accent sur l'implication de l'opérateur et son appropriation des performances de l'équipement. Il n'y a aucun moyen d'estimer à l'avance le bénéfice que nous pouvons tirer de la mise en œuvre de l'ODR. Les études de cas peuvent constituer une source de référence majeure pour améliorer la qualité des jugements. L'accent est mis sur l'"efficacité énergétique" et la "maintenance" ! (voir le communiqué de presse de CP Pumps ici)

O DR a permis au raffineur d'augmenter ses revenus, de réduire ses coûts, d'éliminer les rondes de papier et les rapports redondants, et de fournir les résultats suivants

Les opérateurs peuvent désormais réagir rapidement aux changements de l'état de santé des équipements et effectuer des tâches et des réglages de routine, ce qui permet au personnel chargé de la fiabilité et de la maintenance de se concentrer sur les problèmes complexes des équipements. Le concept ODR n'est pas seulement un concept de transfert de responsabilités, mais de changement de comportement et de processus. Les pompes ont introduit une nouvelle pompe sur le marché pour vendre des pompes à l'industrie n'est mentionné que dans une petite partie.

Ouvrir l'article complet

45% TCO - Les pompes industrielles se battent pour l'efficacité : partie 3/4

Pour tous ceux qui ont suivi mes précédents postes sur les pompes industrielles, voici le poste 3/4 où je vais approfondir le concept d'ODR (Operator Driven Reliability)

Pour tous les nouveaux... vous pouvez consulter mes précédents articles sur"45% TCO - les pompes industrielles se battent pour l'efficacité".

-Introduction (Efficacité énergétique / Maintenance) -Composantsessentiels

Programme de maintenance pour les pompes industrielles

Les programmes de maintenance suivent le plus souvent 4 étapes :

1. Objectifstratégique: définir les objectifs commerciaux pour permettre l'identification des concepts de maintenance les plus appropriés

2. Objectif d'identification: identifier les concepts de maintenance les plus prometteurs, par exemple sur la base de la "marge d'amélioration".

3. Tâches decontrôle: Il s'agit essentiellement d'établir des plans et des protocoles de travail, des procédures à appliquer et l'alignement des pièces de rechange

4. Tâches d'exécution: Exécution des travaux (maintenance), tests post-maintenance et mise à jour du programme vivant.

En général, l'objectif est d'effectuer la bonne maintenance, sur le bon équipement, au bonmoment, par les bonnespersonnes, pour les bonnes raisons. Cependant, avec des ressources limitées, les entreprises doivent décider sur quels concepts de maintenance se concentrer. L'évaluation de la "marge d'amélioration" potentielle fait partie de ce processus de décision.

Examinons de plus près le concept d'ODR afin d'avoir également un aperçu de la manière d'identifier les marges d'amélioration.

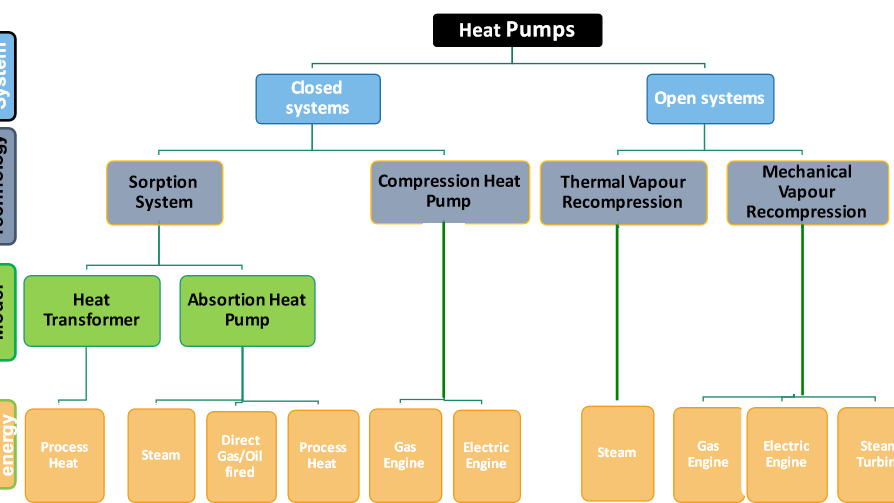

Quesavez-vous de l'ODR ?

L'ODR met l'accent sur l'implication et la propriété de l'opérateur pour la performance de l'équipement.

Les objectifs d'un programme ODR sont les suivants

- pour maximiser la productivité des équipements,

- maximiser la disponibilité des équipements et

- fabriquer des produits de qualité en éliminant les causes de défauts, de pertes et de gaspillage des équipements.

Pour ce faire, il convient d'élargir et de mettre à contribution les connaissances, les compétences et les capacités des personnes de première ligne appelées opérateurs. Cela permet d'économiser du temps et des ressources pour que l'équipe de maintenance puisse se concentrer sur des activités de maintenance plus importantes et plus complexes.

Marge d'amélioration

La question est de savoir commentévaluer la marge d'amélioration de l'efficacité de l'ODR... En fait, il n'y a aucun moyen d'estimer à l'avance le bénéfice que nous pouvons tirer de la mise en œuvre de l'ODR !

MAIS...

il existe des études de cas qui peuvent aider à évaluer un avantage potentiel.

Étude de cas Industrie pétrochimique

Un grand raffineur pétrochimique a adopté le processus de fiabilité piloté par l'opérateur pour améliorer la fiabilité des équipements, améliorer le retour d'information aux opérateurs, favoriser le travail d'équipe interfonctionnel et inculquer une culture de responsabilité des opérateurs pour les équipements qu'ils utilisent.

Dans l'année qui a suivi sa mise en œuvre,

- le temps moyen entre deux défaillances (MTBF) des pompes de traitement a augmenté de 15 %

- les coûts d'entretien des pompes ont diminué de 12

- les dépenses totales d'entretien ont diminué de 10

- Les problèmes de fiabilité identifiés par les opérateurs ont permis de réaliser plus de 350 000 USD d'économies.

Dans l'ensemble, l'ODR a aidé le raffineur à augmenter ses revenus, à réduire ses coûts, à éliminer les tournées de papier et les rapports redondants, et à fournir un accès plus rapide aux données afin d'accélérer les décisions commerciales.

Étude de cas : l'industrie du papier

Dans le but d'accroître la fiabilité des équipements et de réduire les coûts d'exploitation, un producteur de papier mondial a mis en œuvre des stratégies de fiabilité clés dans toute l'entreprise, notamment le programme de fiabilité piloté par l'opérateur.

Pour une installation, l'ODR

- a amélioré l'efficacité globale des équipements (OEE) de 2 %, générant près de 2 millions d'USD d'économies.

- réduction de 20 % des dépenses de maintenance

- a réduit de 25 % les défaillances des équipements majeurs et

- réduction des temps d'arrêt non programmés et liés à des pannes.

Le fabricant de papier a attribué une grande partie de ce succès à l'influence de l'opérateur sur la fiabilité globale. Les opérateurs peuvent désormais réagir rapidement aux changements dans l'état de santé des équipements et effectuer des tâches et des réglages de routine, ce qui permet au personnel chargé de la fiabilité et de la maintenance de se concentrer sur les problèmes complexes des équipements. Les observations des opérateurs et l'amélioration des communications permettent de prendre des mesures correctives immédiates.

Pour conclure

Il y a deux conclusions évidentes

- la maintenance est un facteur clé pour augmenter l'efficacité des pompes industrielles - pour enfin gagner la bataille des 45 % de TCO

- Il est difficile de préévaluer la marge d'amélioration d'un concept de maintenance, d'où la difficulté de décider sur quel concept se concentrer. Les études de cas peuvent constituer une source de référence importante pour améliorer la qualité du jugement

Et une remarque

Je ne suis pas entré dans les détails de la mise en œuvre de l'ODR. Cependant, des concepts comme l'ODR sont souvent mal compris, par exemple, il ne s'agit pas seulement d'un concept visant à déplacer les responsabilités, mais aussi à changer les comportements et les processus.

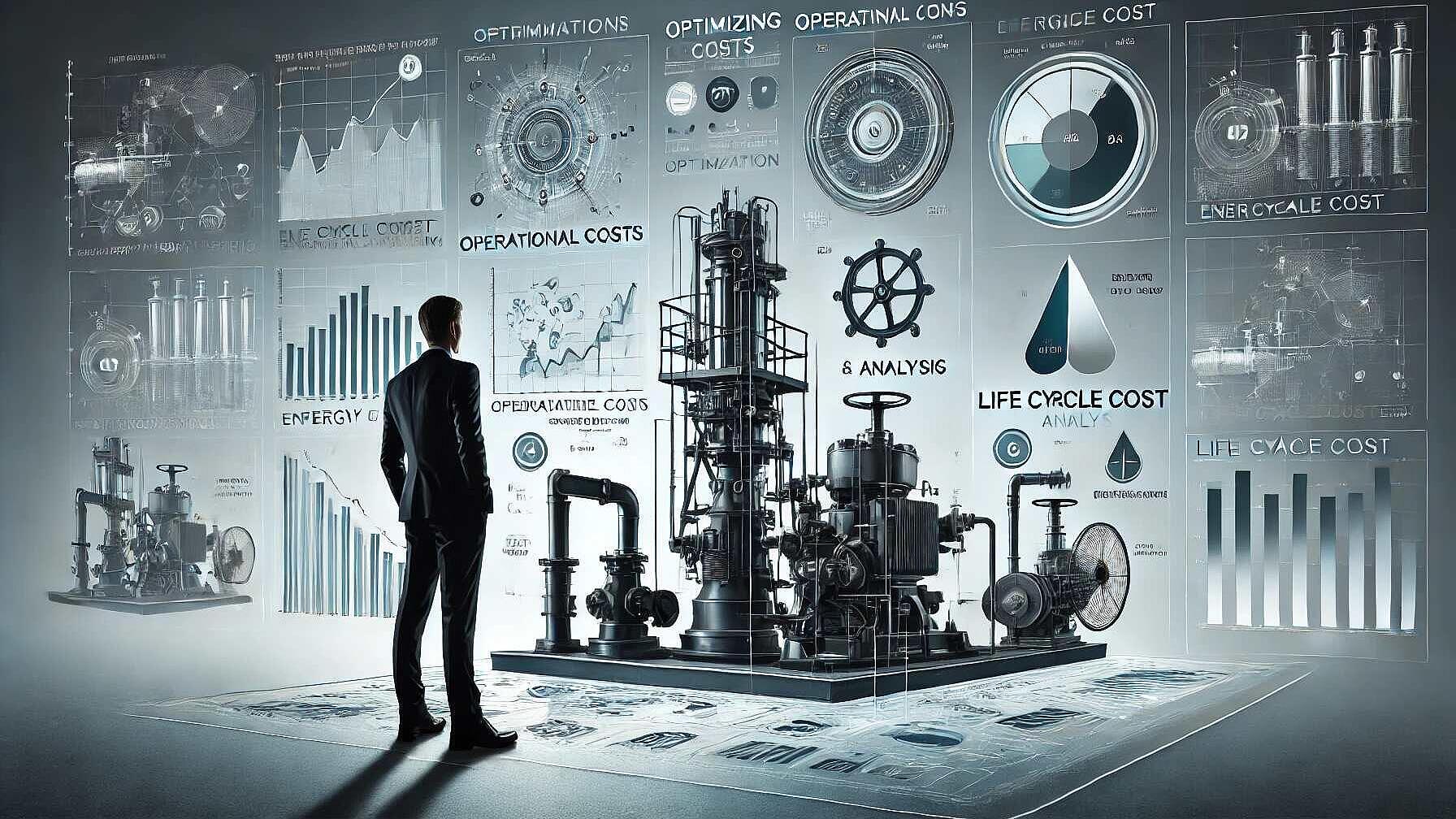

Un autre bon exemple

Le dernier communiqué de presse de CP Pumps illustre à quel point la maintenance et l'efficacité énergétique - en d'autres termes le CTP - sont devenues pertinentes pour la vente de pompes à l'industrie. CP Pumps a lancé une nouvelle pompe sur le marché. La "caractéristique" technique, à savoir la capacité de traiter de plus grands volumes de pompage, n'est mentionnée que dans une petite partie. L'accent est mis sur l'"efficacité énergétique" et la "maintenance" !(voir leur communiqué de presse ici).

A venir : Pompes industrielles & IdO ... restez à l'écoute

Source : Worldpump journal