Energy Efficiency

is connected

Energy Efficiency

is connected

The 2025 Energy Pivot: Navigating Europe's New Compliance Landscape for Business

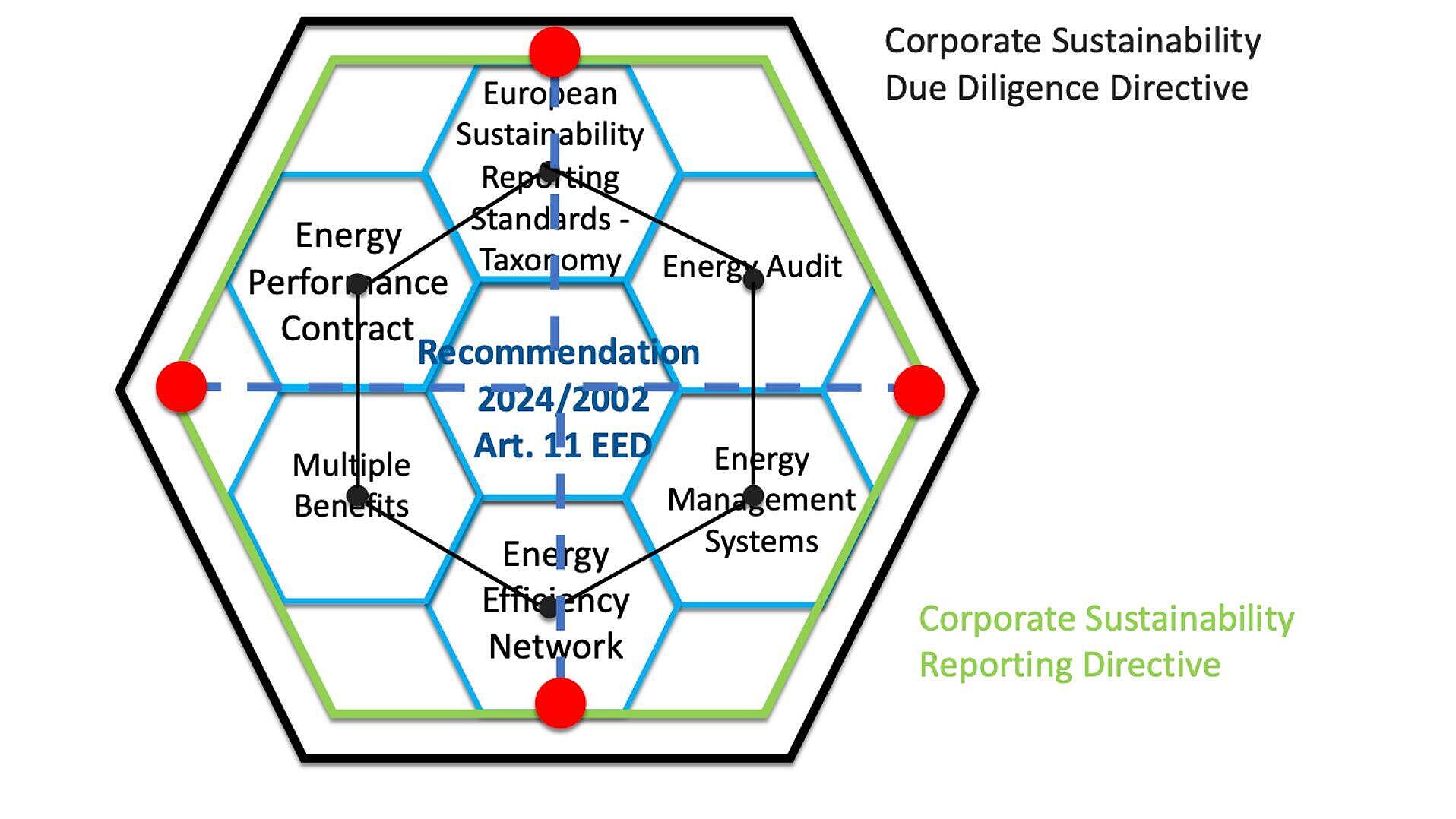

Europe’s energy policy shift culminates in 2025, when major EU directives move from negotiation into national laws that create concrete compliance duties for businesses. The recast Energy Efficiency Directive turns “Energy Efficiency First” into a legal requirement and replaces size-based obligations with energy-consumption thresholds: firms above 10 TJ must conduct energy audits, and those above 85 TJ must implement energy management systems. In parallel, RED III raises the 2030 renewables target to 42.5% (aspiring to 45%) and tackles the biggest practical barrier—permitting—by introducing renewables acceleration areas with time-capped approvals and treating renewable projects as overriding public interest. Industry also faces binding requirements to increase renewable energy use by 1.6% annually, including uptake of RFNBOs such as green hydrogen. Looking beyond 2025, attention shifts to grid constraints and tougher 2040 climate targets.

Lees volledig ArtikelKMO's in Europa krijgen meer steun om energie-efficiënter te worden

De Europese Investeringsbank Groep zal, met steun van de Europese Commissie, €17,5 miljard aan financiering verstrekken voor meer dan 350.000 Europese MKB-bedrijven om de energie-efficiëntie te verbeteren, bijna een verdubbeling van de huidige steun, met als doel een totale investering van meer dan €65 miljard tegen 2027.

Lees volledig ArtikelDe ongekende wedloop: hoe AI onze digitale en fysieke werelden opnieuw vormgeeft

Tegen 2030 zal AI een investering van $7 biljoen in datacenters vereisen, gedreven door wijdverspreide toepassing van AI en geopolitieke prioriteiten. De vraag naar gespecialiseerde computerhardware en energie-intensieve AI-workloads zorgt voor grote uitdagingen op het gebied van stroomvoorziening en toeleveringsketens, waardoor de behoefte aan efficiëntie, hernieuwbare energie en geavanceerde vraagvoorspelling wordt benadrukt.

Lees volledig ArtikelSpotlight op door de EU gefinancierd project - Het potentieel van kmo's ontsluiten: Financiering van energie-efficiëntie voor een duurzame toekomst

De paper benadrukt het belang van energie-efficiëntie in Europese KMO's, die cruciaal zijn voor de economie en het concurrentievermogen van het continent. Het door de EU gefinancierde DEESME 2050-project benadrukt de potentiële voordelen van betere energieprestaties in de meubelindustrie. Investeringen en beleidsimplementatie moeten versnellen om de klimaatdoelstellingen van de EU voor 2030 te halen, en nieuwe initiatieven zoals EEEFC zijn bedoeld om deze overgang te ondersteunen. Financiële tussenpersonen worden van vitaal belang geacht voor het MKB om toegang te krijgen tot fondsen, waarbij gebruik wordt gemaakt van de ervaringen van organisaties zoals EEIP en staatsbanken om dit proces te vergemakkelijken.

Lees volledig Artikel⚙ Bedrijfsparktijken

ORC-systemen dragen bij aan een duurzame energietoekomst

De Organic Rankine Cycle (ORC) technologie wordt in Zweden gebruikt om afvalwarmte om te zetten in duurzame elektriciteit. De zeer efficiënte en onderhoudsarme manier om duurzame elektriciteit te produceren wordt overgenomen door stadsverwarmingssystemen over de hele wereld. Lees hoe Ronneby.

Lees MeerGothenborg Energi ziet het grotere plaatje

Het blokstation voor warmteterugwinning in de fabriek van de autofabrikant verving een verouderde technische installatie. Met deze uiterst efficiënte warmte-uitwisseling hoefde de aanvoertemperatuur van de raffinaderij niet langer extra te worden verwarmd. De geschatte Return On Investment (ROI) bedraagt minder dan vijf maanden.

Lees Meer